ARCHIV - Wissen 2017

Sammlung der Beiträge 2017

Wetterfester Stahl

Wetterfester Baustahl - auch Cor-Ten Stahl oder Patinax Stahl genannt -steht für Baustähle, die aufgrund ihrer Legierungselemente korrosionsträge sind.

Sie werden sehr häufig für Kunstwerke und architektonische Bauwerke verwendet. Es aber zu beachten, dass die „Farbe“ sich abwischen lässt und sehr schwer entfernbare Flecken auf der Kleidung hinterlässt.

Bild Oben: Öffentl. ausgestelltes Kunstprojekt aus wetterfestem Stahl

Bei der schweißtechnischen Bearbeitung ist zu beachten, dass die Deckschicht auch im Nahtnebenbereich (10-20mm) zu entfernen ist um Rissbildung zu vermeiden.

Hinsichtlich der erforderlichen Vorwärmtemperatur ist der wetterfeste Baustahl mit konventionellen Baustählen zu vergleichen:

Es gibt speziell legierte Schweißzusatzwerkstoffe für wetterfeste Baustähle. Diese sind mit Ni (0,5-0,6%) und Cu (0,4%) legiert, um die korrosionsträge Schutzschicht (Patina) zu erreichen.

Bei größeren Blechdicken werden die Zwischenlagen häufig mit Schweißzusatzwerkstoffen geschweißt, die artgleich zum unlegierten Baustahl sind und nur die Decklagen mit einem wetterfesten Schweißzusatzwerkstoff.

Hier ist besonders darauf zu achten, dass trotz der Aufmischung sich auch der notwendige Legierungsspiegel einstellt.

In der DIN EN 10025-5 sind die technischen Lieferbedingungen für wetterfeste Baustähle genormt.

Die Bezeichnung lautet beispielsweise S235J2W oder S355J2WP.

Die Stähle der W-Reihe sind im Gegensatz zur WP-Reihe (erhöhte Phosphorgehalte (bis 0,15%) schweißgeeignet.

Weiterhin ist die WP- Reihe bauaufsichtlich nicht zugelassen.

Schweißen in kaltverformten Bereichen

Ferrittisch Stähle können nach einer Kaltumformung zur Alterung neigen. Aufgrund er Kaltumformung und der örtlichen Erwärmung durch den Schweißprozess, lagern sich die

gelösten N-, P- und C- Atome an den Versetzungen an und sorgen für eine Verringerung der Verformungsfähigkeit. Zudem wird kommt es einer Alterungsverspödung.

Die Alterungsanfälligkeit wird an Kerbschlagbiegeproben getestet, die eine10% Kaltverformt und 30 Minuten bei 250°C wärmebehandelt wurden.

Um diesem Sachverhalt Rechnung zu tragen, sind Bedingungen für das Schweißen im kaltverformten Bereichen in der DIN EN 1993-1-8 festgeschrieben.

-

Das Verhältnis Biegeradius (innen) zu Blechdicke (r/t) ist einzuhalten

-

Vor dem Schweißen ist der Bereich der Kaltverformung zu normalisieren

|

r/t |

Maximale Blechdicke |

Vollberuhigter Stahl (Al≥0,02%) |

Dehnung [%] |

|

|

Vorwiegend ruhende Belastung |

Nicht vorwiegend ruhende Belastung |

|||

|

≥ 1,0 |

4 |

4 |

6 |

33 |

|

≥1,5 |

8 |

8 |

10 |

25 |

|

≥2,0 |

12 |

10 |

12 |

20 |

|

≥3,0 |

24 |

12 |

24 |

14 |

Wenn das r/t- Verhältnis nicht eingehalten wird, darf im Bereich der Kaltverformung plus der angrenzende Bereich (5xBlechdicke) nicht verschweißt werden.

Weiterhin kann bei Hohlprofilen nach DIN EN 10219 (kaltgefertigte Hohlprofile) im Radiusbereich geschweißt werden, wenn:

-

Wanddicken<12,5mm

-

Al-beruhigt Stahl vorhanden

-

Stahlgüte J2H, K2H, MH, MLH, NH oder NLH

-

C ≤ 0,18%, P ≤ 0,020% und S ≤ 0,012%

Schwarz-Weiß-Verbindungen (S/W-Verbindungen)

Unter Schwarz-Weiß-Verbindungen (S/W-Verbindungen) versteht man die Werkstoffkombination von ferritischen (schwarzen Werkstoff) mit austenitischen Stählen (weißen Werkstoff).

Auswahl des Schweißzusatzwerkstoffes (SZW):

In Deutschland haben sich die nachstehenden SZW bewährt.

|

Beanspruchung |

Legierungstype |

Werkstoffnummer |

|

bis 300°C |

18 8 Mn 23 12 2 L 29 9 |

1.4370 1.4332 1.4459 1.4337 |

|

über 300°C |

NiCr20Mn3Nb NiCr22Mo9Nb |

2.4806 2.4831 |

Um den erforderlichen SZW auszuwählen, wird das Schaeffler- Diagramm benötigt. Zudem ist es notwendig, das Aufmischungsverhältnis Schweißgut/ Grundwerkstoff abzuschätzen.

Beim MAG Prozess ist die Aufmischung zwischen 25 und 40% und beim WIG Prozess sind 20 bis 40% anzunehmen.

Nach dem Eintragen der Grundwerkstoffe und des Schweißzusatzwerkstoffes kann unter der Zuhilfenahme der Aufmischung das Gefüge bestimmt werden.

Wichtig ist, dass der SZW so gewählt wird, dass kein Martensit im entstehenden Gefüge vorhanden ist.

Es kommt aber auch vor, dass die „Schweißverbindung“ trotzdem reißt. Der Riss ist nahe der Schmelzlinie am ferritischen Werkstoff. Diese Risse treten vermehrt bei

Flachstählen und kleinen Walzprofilen aus S235JR auf. Diese haben häufig erhöhte Gehalte an Schwefel und Phosphor und geringe Gehalte an Mangan.

Vermeiden lassen sich die Art der Rissbildung durch den Einsatz von S355 bzw. durch den Einsatz von Blechen statt Flachstahl. Auch hat die Verwendung von Ni- Basis SZW Vorteile. Allerdings kann es

immer noch zu Rissen kommen, wenn die Legierungselemente (S, P) zu ungünstig sind.

-

EXC 2:

Mischverbindungen von „schwarzen Stählen“ bis S355 mit diversen austenitische Werkstoffen. -

Bei Schwarz-Weißverbindungen ist die Nahtdicke auf 16mm begrenzt.

Bei Nahtdicken über 16mm ist die Schweißverbindung durch eine vorgezogene Arbeitsprobe nach DIN EN ISO 15613 nachzuweisen.

Gerne stehen wir Ihnen mit Rat und Tat zur Verfügung.

Auch „Edelstahl“ braucht Pflege

Wie steht doch in der bauaufsichtlichen Zulassung:

„Falls bei der Werkstoffauswahl hinsichtlich der Korrosion eine regelmäßige Kontrolle und Reinigung vorgesehen wurde, hat das der Planer dem Nutzer schriftlich mitzuteilen. Die durchgeführten Kontrollen und Reinigungen sind zu dokumentieren“.

Aber wie sind die Reinigungen durchzuführen?

Mit warmen Wasser, einem milden Reinigungsmittel und weichen Tüchern.

Bei leichten Verschmutzungen können diese mit chlorid-freiem Reiniger entfernt werden.

Stärkere Verschmutzungen lassen sich vielfach mit üblichen Haushalts-reinigern entfernen.

Kalkablagerungen können mit einer 25%igen Essiglösung entfernt werden.

Als geruchslose Alternative bietet sich verdünnte Zitronensäure an.

Nach dem Reinigen ist das Bauteil trocken zu wischen, damit -in Gebieten mit hartem Wasser- sich keine Kalkspuren bilden.

Nicht geeignet zum Reinigen von Edelstahl Rostfrei sind:

V2A oder V4A? - Kurzprüfung des Werkstoffs

Wie kann ich entscheiden, ob der vorliegende Werkstoff ein V2A oder ein V4A ist?

Oder etwas fachmännischer ausgedrückt:

Handelt es sich um einen Molybdän legierten CrNi- Stahl?

Molybdän steigert die Korrosionsbeständigkeit von CrNi- Stählen erheblich. Diese kann auch in der Wirksummenformel ausgedrückt werden. Die Wirksumme, die die Beständigkeit gegen lokaler Korrosion ausdrückt, errechnet sich aus dem Chrom- und Molybdän Gehalten:

W= Cr [%] + 3,3 x Mo[%]

Somit errechnet sich für den typischen 1.4301 (VA/V2A) eine Wirksumme von ca.18 und für einen 1.4404 oder 1.4571 (V4A) eine Wirksumme von ca.24,5.

Mit der sogenannten Tüpfelprobe kann Molybdän nachgewiesen werden.

Eine mögliche Reagenz zum Nachweis von Molybdän besteht aus:

- einem Teil Salpetersäure (Dichte 1,40 kg/dm³)

- neun Teilen Salzsäure (Dichte 1,19 Kg/dm³)

- fünfzehn Teilen Wasser.

Wenn sich die Farbe der Flüssigkeit nicht innerhalb von drei Minuten ändert, handelt es sich um einen molybänfreien Stahl.

Auf Molybdän legierten Werkstoffen färbt sich der Tropfen gelb bis bräunlich.

Es kann keine Aussage über die Höhe des Molybdän- Gehaltes getätigt werden.

Bitte beachten Sie die notwendigen Sicherheitsbestimmungen!

Zertifizierung für Schweißzusatzwerkstoffe im Anwendungsbereich der DIN EN 15085

Schweißzusatzwerkstoffe, die im Anwendungsbereich der DIN EN 15085 verwendet werden, bedürfen einer Zertifizierung durch die DB AG.

Für den bauaufsichtlicher Bereich kann die Zertifizierung analog angewendet bzw. vertraglich vereinbart werden. Hierbei ist zu beachten, dass nicht alle Stabelektrodentypen für jede Anwendung

verwendet werden darf.

Wir möchten mit den nachstehenden Beispielen, Sie für diese Thematik (wieder) sensibilisieren.

So ist beispielsweise eine Phoenix Grün T oder Fincord (DIN EN ISO 2560-A-E 42 0 RR12) nur bis 16mm bzw. a10mm bei der Stahlqualität S235 und 8mm bzw. a6 mm bei S355 zugelassen.

Bei den beiden Produkten Fincord M (DIN EN ISO 2560-A-E 38 0 R 12) und Phoenix Grün (DIN EN ISO 2560-A-E 42 0 R 12) ist die Zulassung auf das Schweißen der Wurzel- und Dünnblechschweißung (t≤ 3mm) begrenzt. Diese Begrenzung gilt auch für die RC- Type Overcord (DIN EN ISO 2560-A-E 38 0 RC 11).

Auch darf eine Phoenix SH Gelb T (DIN EN ISO 2560-A-E 35 0 RA 12) oder eine Phoenix SH Gelb (DIN EN ISO 2560-A-E 35 0 A 12) nur für Werkstoffe mit einer gewährleisteten

Kerbschlagarbeit von 0°C verwendet werden.

In der nachstehenden Tabelle sind die o.g. Angaben wiedergegeben.

|

Phoenix Grün T oder Fincord (DIN EN ISO 2560-A-E 42 0 RR12) |

S235:

S355: |

|

Fincord M |

Wurzel- und Dünnblechschweißung (t≤ 3mm) |

|

Phoenix Grün |

Wurzel- und Dünnblechschweißung (t≤ 3mm) |

|

Overcord |

Wurzel- und Dünnblechschweißung (t≤ 3mm) |

|

Phoenix SH Gelb T |

Gewährleistete Kerbschlag-zähigkeit des Werkstoffes bis 0°C. |

|

Phoenix SH Gelb |

Gewährleistete Kerbschlag-zähigkeit des Werkstoffes bis 0°C. |

Dies ist nur ein kleiner Überblick und selbstverständlich nicht vollständig. Auch die genannten Herstellerbezeichnungen gelten nur beispielsweise und geben nicht den gesamten Markt wieder.

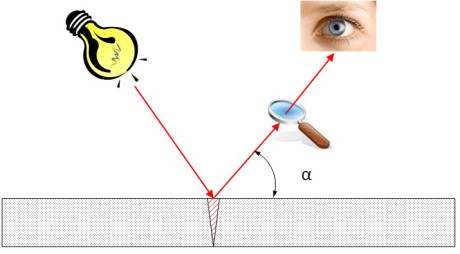

Sichtprüfung nach DIN EN 17637: "Es kommt halt auf die Ansicht an"

Bei der Durchführung einer Sichtprüfung nach DIN EN 17637 ist es erforderlich, dass der Blickwinkel α in einem Bereich von größer 30° ist.

Am nachstehenden Beispiel einer Schweißnahtprüfung (Wurzelprüfung) möchten wir dies verdeutlichen:

In Bild 1 ist eine Schweißnahtwurzel zu sehen. Diese gewinnt sicherlich nicht einen „Schönheitspreis“, würde aber auch nicht mit unzulässig bewertet werden. Der Blickwinkel α war ca. 25°.

Bild 1: Wurzelansicht mit einem Betrachtungswinkel von ca.25° (Wiedergabe ca. 1:1)

Bild 2 zeigt die gleiche Stelle. Nur, dass diese Aufnahme von der „Gegenseite“ aufgenommen wurde. Der Blickwinkel betrug nun ca. 60°.

Bild 2: Wurzelansicht mit einem Betrachtungswinkel von ca.60° (Wiedergabe ca. 1:1)

Hier lässt sich nun erahnen und auch schon sehen, dass hier die Schweißnahtgüte nicht der DIN EN 5817 Bewertungsgruppe B entspricht.

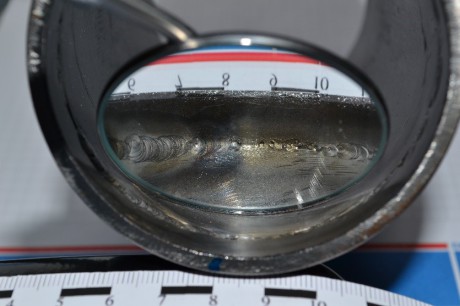

Noch deutlicher wird der Sachverhalt, wenn unter Zuhilfenahme eines Spiegels die Schweißnaht begutachtet wird (Bild 3).

Besonders „gut“ fällt das Ergebnis aus, wenn der Spiegel - wie in diesem Fall - eine 5-fache Vergrößerung hat.

Bild 3: Wurzelansicht mit einem Spiegel der ca. 5:1 vergrößert (Wiedergabe ca. 1:1)

Auf Bild 4 ist ein Spiegelsortiment ersichtlich:

Es kommt also schon sehr stark auf die Ansicht/ „Einsicht“ an.

Die wichtigsten Änderungen von der EN 287-1 zur 9606-1:

- Stumpfnähte qualifizieren nicht die Kehlnähte oder umgekehrt.

- Neue Prüfstückabmessungen (BW / FW → 125mm x 200mm x t)

- Basis der Qualifizierung ist der Schweißzusatzwerkstoff und nicht mehr der Grundwerkstoff

- Überarbeitung des Geltungsbereiches der Qualifizierung

- Neue Möglichkeiten zur Verlängerung (Verfahren a.) hat sich am besten bewährt, da einfacher für die Betriebe)

- Geänderte Gültigkeit (3 Jahre!)

- Alle 6 Monate Bestätigung durch die Schweißausichtsperson auf der Original-Schweißer-Prüfungsbestätigung erforderlich, dass der Schweißer innerhalb des Geltungsbereiches geschweißt hat, sonst verliert diese ihre Gültigkeit

Mechanische Porenbildung

Mechanische Porenbildung entsteht beim Überschweißen von Farbe, Rost, Zunder, verschmutzen Blechen, etc. - einfach dort, wo keine „Schweißhygiene“ eingehalten wird.

Besonders häufig tritt diese Porenbildung bei Doppelkehlnähten auf. Beim Schweißen der ersten Kehlnaht kann die verdampfte Verschmutzung noch auf der unverschlossenen Seite entweichen. Beim Schweißen der zweiten Seite ist dies nicht mehr möglich. Die Gase dringen in die Schweißnaht ein und können nicht mehr entweichen.

Doch Vorsicht: Die Poren reichen meist nicht bis zur Oberfläche

Wenn die Probe über der Schweißnaht gebrochen wird, kann es im Inneren durchaus katastrophal aussehen, auch wenn von außen nur ganz vereinzelt „Oberflächenporen“ ersichtlich sind.

Bildbeispiele: Durch mechanische Porenbildung „durchfressene“ Kehlnaht

Bild oben: Bruchfläche

Bild:unten: Querschliff

Eine durchgeführte Sichtprüfung/ Oberflächenrissprüfung zeigt also nur die Spitze des Eisbergs.