ARCHIV - Wissen 2019

Sammlung der Beiträge 2019

Linienförmige Korrosion an Rundstäben

Am Bundesamt für Materialforschung und -prüfung wurden von Dr. Burkert und seinem Team, anfangs dieses Jahrzehnts, unter anderem linienförmige Korrosionserscheinungen systematisch untersucht.

Die Ergebnisse zeigten in vielen Fällen, dass interkristalline Korrosion nachgewiesen wurde. Es handelt sich um einen Werkstofffehler, aufgrund dessen die Korrosionsbeständigkeit nicht gewährleistet ist [1]. Wenn der Werkstoff „richtig“ bestellt wurde ist dies eindeutig ein Reklamationsgrund. „Richtig“ bestellt nach DIN EN 1088-3 „Nichtrostende Stähle, Teil 3: Technische Lieferbedingungen für Halbzeuge, Stäbe, Walzdraht und Profile für allgemeine Verwendung“ bedeutet, dass die nachstehenden Angaben enthalten sind:

- Menge

- Erzeugnisform

- Nennmaße und gegebenenfalls die verlangten Grenzmaße oder Maßnorm

- Art des Werkstoffes (Stahl)

- Nummer der Bestellnorm

- Kurzname oder Werkstoffnummer

- Eventuell den Wärmebehandlungszustand oder Kaltverfestigung

- Kurzzeichen für die Ausführungsart und Oberflächenbeschaffenheit

- Eventuell die Überprüfung der inneren Beschaffenheit

- Prüfbescheinigung nach DIN EN 10204

Anmerkung: Wenn das Halbzeug im bauaufsichtlichen Bereich verwendet wird, bedarf es eines 3.1 Prüfzeugnisses.

Das 3.1. Prüfzeugnis sollte prinzipiell gefordert werden um den Werkstoff eindeutig dem Halbzeug Hersteller zuordnen zu können.

[1] Beeinträchtigung der Funktionalität nichtrostender Stähle durch unzureichende Passivschichtausbildung; Schlussbericht 15554 N / 1

Toleranzen beim Brennschneiden

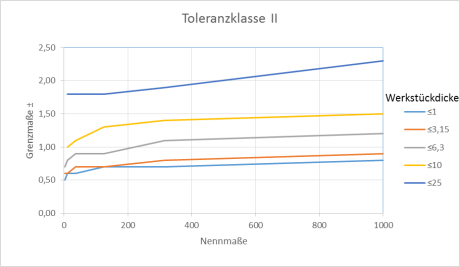

Bauteile, die durch thermisches Schneiden hergestellt werden, haben die Anforderungen der DIN EN ISO 9013:2017 zu erfüllen. Neben

den Toleranzen für Rautiefe, Rechtwinklichkeit- oder Neigungswinkel sind auch zwei verschiedene Toleranzklassen genannt, die für verschiedene Nennmaße und Blechdicke entsprechende Grenzmaße nennen.

In der Toleranzklasse II sind das Plasma- und autogen- Verfahren eingruppiert.

Das nachstehende Diagramm zeigt die zulässigen Grenzmaße in Abhängigkeit der Werkstückdicke und Nennmaß für verschiedene Blechdicken.

Einfluss des Schweißzusatzwerkstoffs auf die Oberfläche des verzinkten Bauteils

1. Einleitung

Auf einem Blech t= 8mm wurde mit acht verschiedenen Schweißzusatzwerkstoffen (SZW) Auftragsraupen geschweißt.

Es sollte untersucht werden, welchen Einfluss das Schweißgut auf die verzinkte Oberfläche hat.

2. Schweißzusatzwerkstoffe

Als SZW wurden verwendet:

Nr. SZW SZW- Type Markenname Si- Gehalt [%]1

1. Metallpulverfülldraht Thyssen TG 50 Fe 0,60%

2. Rutilfülldraht Thyssen RV 71 0,50%

3. Massivdraht G4 Si1 Union K 56 1,05%

4. Stabelektrode RR12- Type Thyssen Grün T 0,35%

5. Stabelektrode AR 160 Phönix AR 160 0,28%

6. Massivdraht WIG W2 Mo Union I Mo 0,60%

7. Massivdraht WIG 18 8 6 Thermanit X 0,80%

8. Massivdraht G2 Si Union K 40 0,35%i

1 Nach Werkszeugnis 2.2 nach DIN EN 10204 oder Katalogwert

3. Bewertung

Einfluss von Silizium und Phosphor

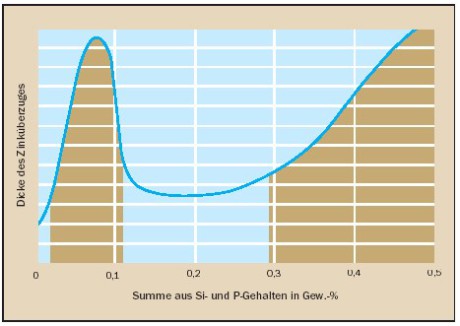

In bestimmten Mengen beschleunigen Silizium und Phosphor die Eisen-Zink-Reaktion während des Feuerverzinkens mit dem Ergebnis, dass dickere Zinküberzüge entstehen. Derartige Zinküberzüge haben meist ein mattes oder graues Aussehen und eine raue Oberfläche. Die Gehalte an Silicium und Phosphor im Stahl addieren sich in ihrer Wirkung.

Die verschiedenen praxisüblichen Gehalte an Silizium und Phosphor in allgemeinen Baustählen und ihre Auswirkungen auf das Feuerverzinken lassen sich im Hinblick auf ihre Auswirkungen ungefähr wie folgt beschreiben:

Tabelle 1: Einfluss von Si und P auf den Zinküberzug

|

|

|

Diagramm 1: Einfluß des Silicium- und Phosphorgehaltes im Stahl auf die Dicke von Zinküberzügen (schematisch) [aus Institut für Feuerverzinken]

Üblicherweise haben Stähle der Güte S235 JR einen Si- Gehalt von 0,2 bis 0,3 %.

Das nachstehende Bild 1 gibt einen Überblick über die Schweißraupen der verwendeten Schweißzusatzwerkstoffe.

Bild 1: Gesamtüberblick

Ursache hierfür ist der Si- Gehalt. Selbst bei den SZW Nr.8 (SG2Si), der besonders für das Schweißen von Bauteilen mit anschließender Feuerverzinkung geeignet sei, ist der Unterschied nicht überzeugend. Was auch nicht verwunderlich ist, da alle SZW einen Si- Gehalt von > 0,28% haben und somit eine beschleunigte Eisen- Zink-Reaktion hervorrufen, die eine hohe Schichtdicke zur Folge hat.